در این مقاله، یک مرور سیستماتیک از مواد سبکوزن موجود برای تولید خودروهای نسل آینده ارائه شده است، از جمله آلیاژهای سبک، فولادهای پراستحکام، کامپوزیتها و مواد پیشرفته در حال تحقیق. با بررسی چرخه کامل عمر مواد خودرو، خواص فیزیکی و مکانیکی، روشهای شناسایی، تکنیکهای تولید و کاربردهای بالقوه مواد سبکوزن خاص مورد بحث قرار گرفتهاند. مزایا و معایب مواد بررسیشده خلاصه شدهاند که منجر به شناسایی سناریوهای کاربردی مناسب برای مواد سبکوزن مختلف میشود. با توجه به چالشهای آینده، انتظار میرود توسعه مواد پیشرفته چندمنظوره یا بهبود تکنیکهای تولید و پردازش بتواند به حل گلوگاههای احتمالی کمک کرده و در نهایت خودروهایی با قابلیتهای بیشتر، ایمنتر، بادوامتر و سازگارتر با محیط زیست را ممکن سازد.

بر اساس استاندارد اقتصاد سوخت متوسط شرکتها (CAFE)، تمام تولیدکنندگان تجهیزات اصلی در صنعت خودرو ملزم به دستیابی به اهداف اقتصاد سوخت بر اساس میانگین وزن ناوگان خودروهای خود هستند. از نظر میزان انتشار دیاکسید کربن به ازای هر کیلومتر رانندگی، هدف متوسط اقتصاد سوخت برای خودروهای سواری نیز برای اکثر کشورها و مناطق چالشبرانگیز است. بهطور خاص، ایالات متحده هدف خود را برای میانگین انتشار دیاکسید کربن در سال ۲۰۲۵ به ۸۹ گرم بر کیلومتر تعیین کرده است که حدود ۴۰ درصد نسبت به سال ۲۰۱۵ کاهش یافته است. علاوه بر بهبود اقتصاد سوخت و کنترل انتشار گازها، تأکید بیشتر بر عملکرد بالاتر و قابلیت بازیافت آسانتر، توسعه خودروهای سبکتر، قویتر و سازگارتر با محیط زیست را تقویت میکند. بنابراین، کشف مواد جدید و دستیابی به طراحی ساختاری کارآمدتر برای خودروهای آینده ضروری است. تاکنون، تولیدکنندگان جهانی راهکارهای مؤثر مختلفی را برای مقابله با این چالشها اجرا کردهاند، از جمله توسعه شدید خودروهای هیبریدی و تمامالکتریکی، افزایش بازده سیستم انتقال قدرت و بررسی مواد سبکوزن برای خودروها، که در این میان کاهش وزن در اولویت قرار دارد.

تقاضای فزاینده برای مواد سبکوزن در خودروها

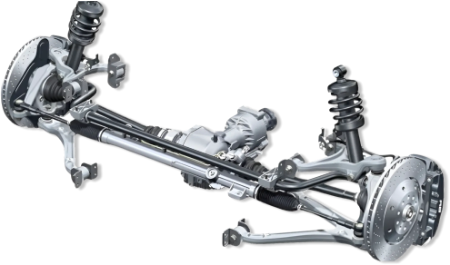

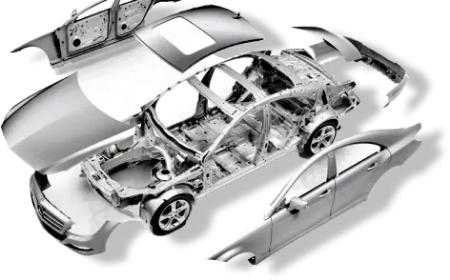

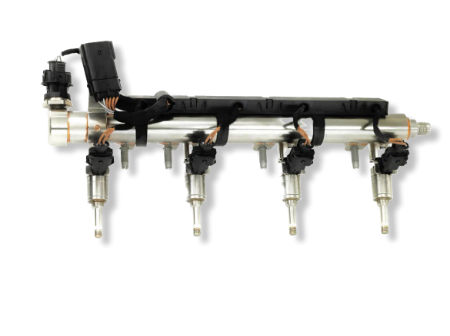

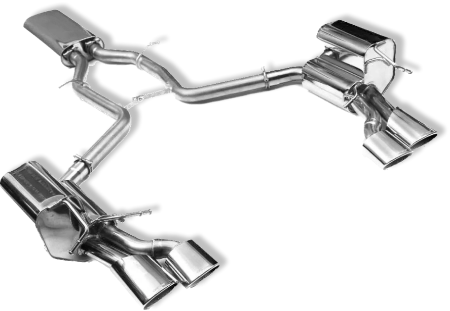

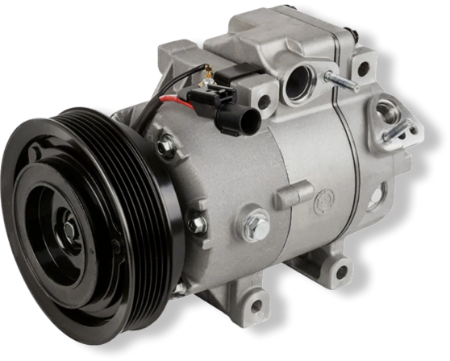

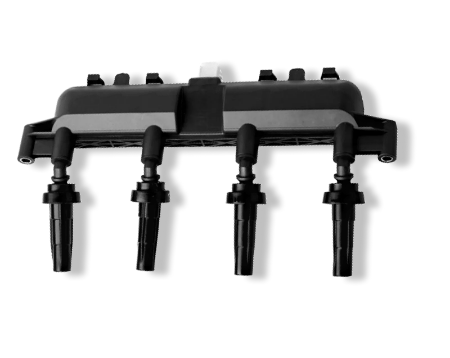

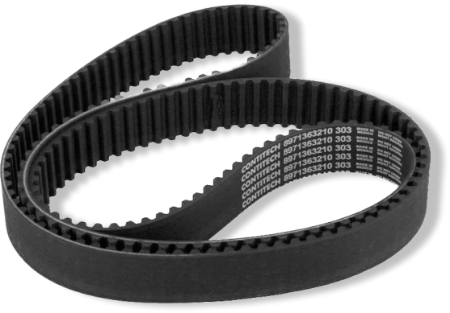

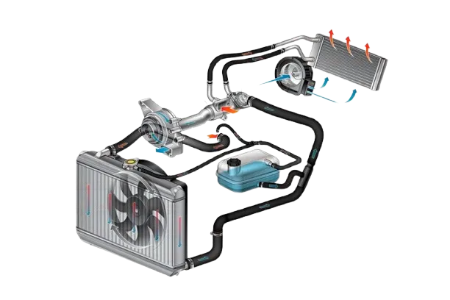

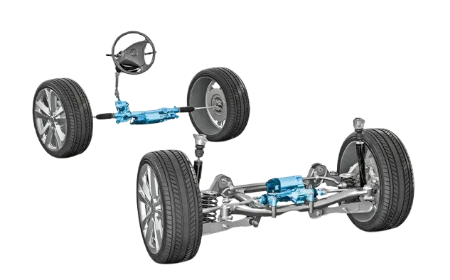

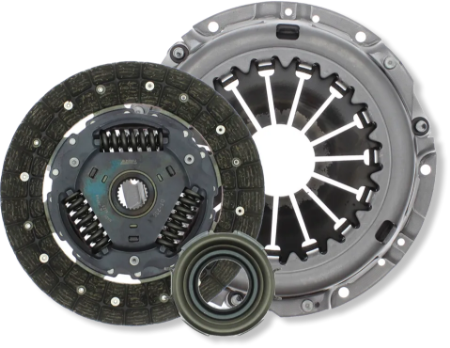

در سالهای اخیر، رشد پایدار تولید خودروهای سبک در تمام بازارهای عمده مشاهده شده است. به عنوان جایگزینهای بالقوه برای مواد مهندسی سنتی (مانند فولاد و چدن)، مواد سبکوزن برای خودروها را میتوان به چهار دسته اصلی تقسیم کرد: آلیاژهای سبک (مانند آلیاژهای آلومینیوم، منیزیم و تیتانیوم)، خانواده فولادهای پراستحکام (مانند فولادهای پراستحکام معمولی و پیشرفته)، کامپوزیتها (مانند پلاستیکهای تقویتشده با الیاف کربن) و مواد پیشرفته (مانند متامواد). از قرن گذشته، این مواد سبکوزن بهطور گسترده در قطعات مختلف خودرو مانند داشبورد، سپر، موتور، بدنه، چرخ، سیستم تعلیق، ترمز، سیستم فرمان، باتری، صندلی و جعبه دنده به کار رفتهاند.

چرخه کامل عمر مواد خودرو

تصمیمگیری در مورد کاربرد مواد جدید در خودروها معمولاً ساده نیست و عوامل چندبعدی باید در نظر گرفته شوند. چرخه کامل عمر اکثر مواد خودرو از مواد خام تا بازیافت و دفع نهایی را شامل میشود. انتخاب مواد و طراحی ساختاری میتواند به طور قابل توجهی به عوامل حیاتی در هر یک از زیرفرآیندها وابسته باشد، از جمله تولید مواد (مانند هزینه و خواص)، تولید قطعات خودرو (مانند طراحی، پردازش سطحی و تکنیکهای اتصال)، یکپارچهسازی خودرو (مانند مونتاژ)، استفاده (مانند دوام) و پایان عمر/قابلیت بازیافت (مانند ضایعات و انتشار گازها). به عنوان مثال، تولیدکنندگان ممکن است در نظر بگیرند که آیا قطعات خودرو قابلیت تولید انبوه بر اساس تکنیکهای تولیدی تثبیتشده را دارند یا آیا میتوانند به هدف بهبود اقتصاد سوخت در یک بودجه معقول دست یابند. بنابراین، ضروری است که از یک روششناسی جهانی برای انتخاب مواد سبکوزن مناسب برای قطعات خاص خودرو استفاده شود.

آلیاژهای سبک

آلومینیوم

آلومینیوم، که اولین بار در سال ۱۸۸۸ به عنوان یک عنصر جدا شد، دارای خواص جذابی است. چگالی آلومینیوم تقریباً یکسوم چگالی فولاد معمولی است. بر این اساس، رفتارهای ویژه قابل توجه (مانند استحکام ویژه یا نسبت استحکام به وزن) امکان تولید خودروهای مبتنی بر آلومینیوم سبکتر با عملکرد برتر در زمینه مصرف سوخت، شتاب، ترمزگیری و کنترل را فراهم میکند. به طور متوسط، جایگزینی یک تن آلومینیوم به جای چدن یا فولاد معمولی میتواند ۱۸ تن از انتشار گازهای گلخانهای را در طول چرخه عمر یک خودروی سدان متوسط کاهش دهد. در عین حال، ترکیب آلومینیوم با سایر عناصر (مانند مس، منگنز، سیلیکون، منیزیم و روی) برای تشکیل آلیاژها ممکن است عملکردهای برجستهتری (مانند مقاومت بهتر در برابر خوردگی، هدایت الکتریکی و حرارتی عالی و استحکام بالاتر در مقایسه با فولاد ساختاری) به آنها بدهد.

از دیدگاه مهندسی خودرو، آلومینیوم و آلیاژهای آن در سالهای اخیر به طور فزایندهای به عنوان مواد سبکوزن در خودروها مورد استفاده قرار گرفتهاند. در سال ۲۰۰۶، آلومینیوم در بازار آمریکای شمالی به عنوان دومین ماده پرکاربرد در خودروها (پس از فولاد) جایگزین چدن شد. علاوه بر این، محتوای آلومینیوم خودروهای سبک در این بازار برای سال ۲۰۳۰ حدود ۵۷۰ پوند خالص به ازای هر خودرو هدفگذاری شده است، که در آن آلیاژهای آلومینیوم ریختهگری ممکن است بیش از ۵۰ درصد سهم داشته باشند. به طور خاص، یک بیم سپر اکسترود شده آلومینیومی در طراحی مقاومت در برابر تصادف Honda Pilot به دلیل نقش مهم آن در محافظت از ضربه مورد توجه قرار گرفته است. برای اطمینان از وزن کم و بهینهسازی سختی، مرسدس بنز از ترکیب هوشمند مواد با محتوای آلومینیوم بالا برای تولید ساختار بدنه جدید AMG SL استفاده کرده است. با وجود پتانسیل کاهش وزن و مزایای دیگر، عوامل حیاتی متعددی قبل از تولید انبوه خودروهای مبتنی بر آلومینیوم باید در نظر گرفته شوند، از جمله مسائل فنی (مانند عملکرد قطعات آلومینیومی، انعطافپذیری طراحی، قابلیت تولید، مقاومت در برابر تصادف و تعمیر و نگهداری) و نگرانیهای اقتصادی (مانند هزینههای اولیه مواد خام و هزینههای تولید یا فرآیندهای عملیاتی) و همچنین تأثیرات زیستمحیطی (مانند پتانسیل بازیافت پس از مصرف و دفع ضایعات).

آلیاژهای آلومینیوم

آلیاژهای آلومینیوم قابلیت استفاده در فرآیندهای تولید مختلف را دارند، از جمله ترکیبات کارپذیر و ریختهگری، که در آن آلیاژهای کارپذیر آلومینیوم (عمدتاً از آلومینیوم اولیه تولید میشوند) معمولاً محتوای آلیاژ کمتری در مقایسه با آلیاژهای ریختهگری دارند. آلیاژهای کارپذیر آلومینیوم به اشکال مختلف (مانند ورق، اکستروژن و فورجینگ) در دسترس هستند، در حالی که آلیاژهای ریختهگری امکان تولید اشکال پیچیدهتر (مانند قطعات انتقال قدرت آلومینیومی) را از طریق فرآیندهای ریختهگری گسترده (مانند ریختهگری ماسهای، ریختهگری تحت فشار، ریختهگری قالب دائمی و ریختهگری آبکاری) فراهم میکنند. تمایز بیشتر ممکن است به مکانیسم غالب توسعه خواص (مانند عملیات حرارتی یا سختکاری کاری) اشاره کند.

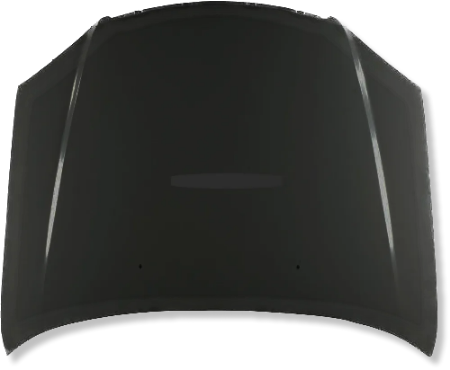

به طور خاص، بر اساس نامگذاریهای پیشنهادی توسط انجمن آلومینیوم، آلیاژهای آلومینیوم به خانوادههای مختلفی تقسیم میشوند، که هر نام آلیاژ مربوط به ترکیبات و ویژگیهای خاصی است و در نتیجه کاربردهای متنوعی در خودروها ایجاد میکند. به عنوان مثال، آلیاژهای آلومینیوم سری ۱۰۰۰ معمولاً در عایقهای حرارتی و پلاکهای شمارهگذاری استفاده میشوند، زیرا دارای قابلیت پردازش عالی، قابلیت پردازش سطحی و بهترین مقاومت در برابر خوردگی در بین تمام خانوادههای آلیاژهای آلومینیوم هستند. آلیاژهای آلومینیوم سری ۲۰۰۰ که حاوی عنصر مس هستند، حتی در دماهای بسیار بالا یا پایین نیز خواص عالی دارند، که برای پیستونها، میلههای اتصال، جاذبهای ضربه و سوپاپهای خودرو بسیار مناسب هستند. علاوه بر این، آلیاژهای آلومینیوم سری ۶۰۰۰ که منیزیم و سیلیکون به عنوان عناصر آلیاژی اصلی دارند، دارای فرمپذیری خوب، استحکام بالا و مقاومت عالی در برابر خوردگی هستند، که آنها را به گزینههای جذابی برای گلگیرها، ستونها، سپرها، قابها، براکتهای موتور، سقفها، درها و چرخهای خودرو تبدیل میکند.

اگرچه فناوریهای تولید پیشرفتهتری برای شکلدهی و اتصال قطعات آلومینیومی توسعه یافته و به کار گرفته شدهاند، تولیدکنندگان خودرو هنوز با چالشهای بودجهای برای آمادهسازی استفاده گسترده از آلومینیوم در مدلهای مقرونبهصرفه به جای مدلهای لوکس مواجه هستند. قابل توجه است که آلیاژهای آلومینیوم تقریباً دو برابر فولاد هزینه دارند، که ممکن است برخی از تصمیمگیرندگان را منصرف کند. با این حال، مقایسه معقولتری لازم است تا برنده نهایی در مورد هزینههای مواد خام، طراحی، تولید، تعمیر و نگهداری و عوامل مرتبط با هزینه مانند عمر مفید، ایمنی، راحتی و پایداری کنترل شناسایی شود. مقاومت بالای آلومینیوم و آلیاژهای آن در برابر خوردگی به طور قابل توجهی عمر مفید قطعات خودرو را افزایش داده و هزینههای نیروی کار و تعمیر و نگهداری را کاهش میدهد. با توجه به کاهش نرخ سوخت و بهبود بهرهوری نیروی کار و فناوریهای تولید، تولید انبوه خودروهای مبتنی بر آلومینیوم ممکن است تا حدی این مشکل را کاهش دهد.